Bis ins 19. Jahrhundert erfolgt die Produktion der Dinge durch Handwerker, durchaus in Serie und arbeitsteilig, aber nur bedingt maschinenunterstützt. Mit der Industriellen Revolution werden die Waren und Güter des täglichen Gebrauchs zunehmend nicht mehr in Werkstätten und Manufakturen, sondern in Fabriken hergestellt.

Vorindustrielle Produktion

Astrid Aschacher

Bildinformationen

Fabriken sind Produktionsstätten neuer Art: Ihre planmäßigen Architekturen ermöglichen die Erledigungen vieler Arbeitsvorgange unter einem Dach. Neue Techniken führen zu einer zuvor nicht gekannten Rationalisierung und Steigerung der Produktion. An die Stelle der Handwerker, Gesellen und Lehrlinge treten Fabrikarbeiterinnen und -arbeiter, die nicht mehr Expertinnen und Experten sind, sondern den Maschinen zur Seite stehen.

Wir blicken mit dem folgenden Beitrag zurück in die Zeit der vorindustriellen Produktion: Der Bau einer Geige, das Schneidern eines Fracks oder die Herstellung einer Flohfalle – wie geht das vor sich? Wie werden Rohstoffe gewonnen und gehandelt? Welche Werkzeuge, Verfahren und Techniken gibt es? Wie steht es um die Ausbildung und die Arbeitsbedingungen der Handwerker? Was wissen wir über Vertrieb und Marketing? Zehn Kurzfilme erleichtern das Verstehen der teilweise aufwendigen Fertigungsprozesse.

Bildinformationen

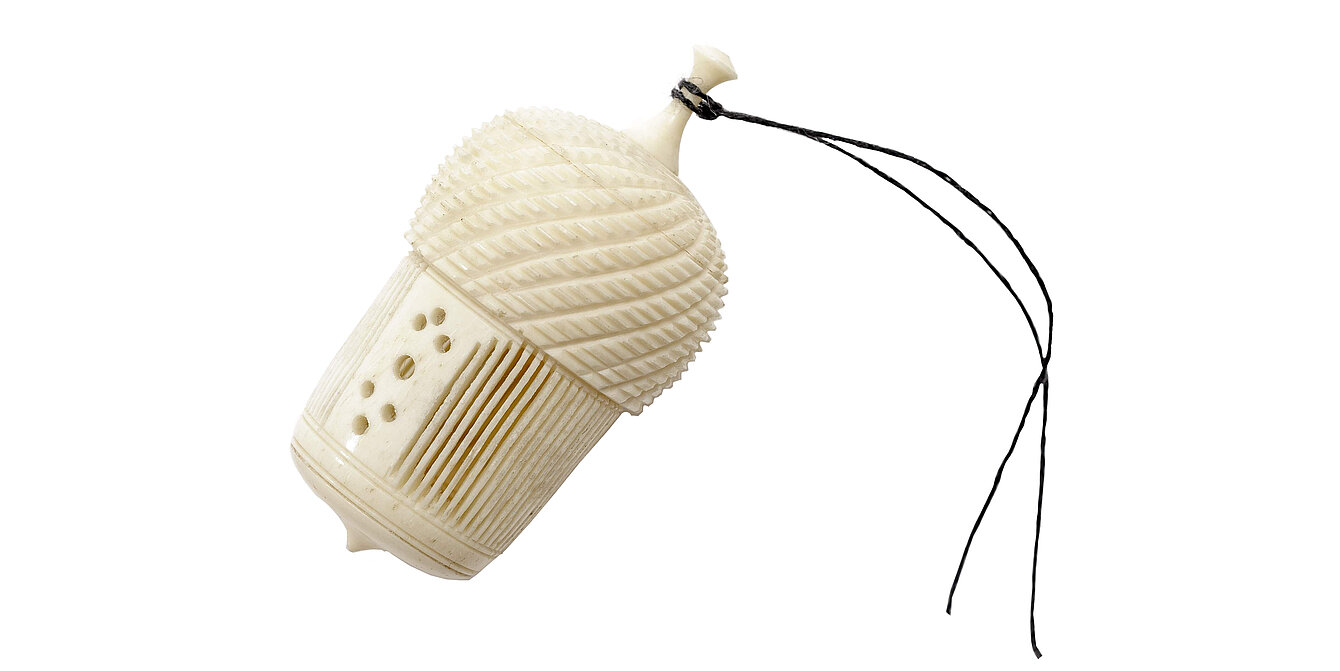

Flohfalle

Bezeichnung: Flohfalle, 18./19. Jahrhundert

Höhe: 5,1 cm

Durchmesser: 2,7 cm

Material: Bein

Sammlung: Kulturhistorische Sammlung, UMJ

Die allgegenwärtige Flohplage früherer Tage belegt schon die Literatur, etwa das Trinklied der Studenten in „Auerbachs Keller“ in Goethes „Faust“ und Clemens von Brentanos „Baron von Hüpfenstich“.

Die Flohfalle wurde als Mittel gegen die Quälgeister verwendet. Sie wurde dem Auge verborgen unter der Kleidung getragen. Menschenblut diente als Lockstoff im Inneren der Falle. Weitere Lockmittel waren in Honig bzw. Sirup getränkte Leinwand oder Wolle.

Herstellung

Flohfallen werden aus Bein, Elfenbein oder Buchsbaum gedrechselt. In das Gehäuse bohrt man kegelförmige Löcher, die den Flöhen das Eindringen erlauben, aber das Entkommen erschweren. Dank eines Schraubgewindes kann die Flohfalle geöffnet und verschlossen werden.

Erleiden und erfinden

Wie sollte man Flöhe am besten loswerden? Im 16. und 17. Jahrhundert waren in höheren Kreisen „Flohpelze“ aus Zobel-, Marder-, Iltis- oder Wieselfell beliebt. Man glaubte, dass die Flöhe sich dort wohler fühlten als auf der menschlichen Haut.

Im 18. Jahrhundert wurden Flohfallen erfunden. Der Mediziner und Naturforscher Franz Ernst Brückmann beschreibt 1727 so eine „curieuse Floh-Falle“ als eine „nutzbahre Machine.“

Bildinformationen

Kunstblume

Bezeichnung: Kunstblume Stiefmütterchen, Österreich, 19. Jahrhundert

Länge: 13,8 cm

Breite: 13,6 cm

Tiefe: 5,5 cm

Material: Seide, Baumwolle, Stärkekleister, Perlmutter, Metalldraht mit Papierwickelung

Sammlung: Kulturhistorische Sammlung, UMJ

Die seit der Antike bekannten Kunstblumen waren schon im frühneuzeitlichen Italien ein begehrter Exportartikel. In der kalten Jahreszeit waren sie Ersatz für natürliche Blumen und dienten zum Schmuck der Kirchenaltäre. Von Italien aus fand die Kunstblume ihren Weg nach Frankreich. Sie wurde als Modeartikel Bestandteil der Kleidung. Im 18. Jahrhundert breitete sich der neue Trend in Mitteleuropa aus. Die Kunstblumen wurden nun in eigenen Manufakturen produziert.

Herstellung

Modeblumen bestehen großteils aus textilen Rohstoffen. Mithilfe von Schnittmustern, Schablonen oder Stanzeisen werden die Blüten- und Laubformen herausgeschnitten. Zuvor wird der Stoff gefärbt bzw. anschließend in einem weiteren Arbeitsgang nachkoloriert.

Geformt werden die Blätter mit erwärmten Präge- und Formeisen (z. B. Boule-Eisen) sowie durch Kräuseln und Einrollen. Mit feinem Draht fügt man die Blätter dann zusammen. Die Drähte werden mit farbigem Papier umwickelt und bilden die einzelnen Blütenstiele.

Natur nachahmen

Die Natur ist Vorbild schlechthin. Auch künstliche Blumen sollten der natürlichen Formen- und Farbenvielfalt gleichkommen. Im Gegensatz zu den natürlichen Mustern hatten sie den Vorteil, stets verfügbar zu sein und nicht zu welken.

Um auch im Aroma den echten Blumen nahezukommen, wurden Kunstblumen mit Düften besprüht. So erfreuten sie nicht nur das Auge der Betrachter/innen. Neben der Schönheit der Blüte war auch ihre Aussage entscheidend: Man sprach gerne durch die Blume!

Bildinformationen

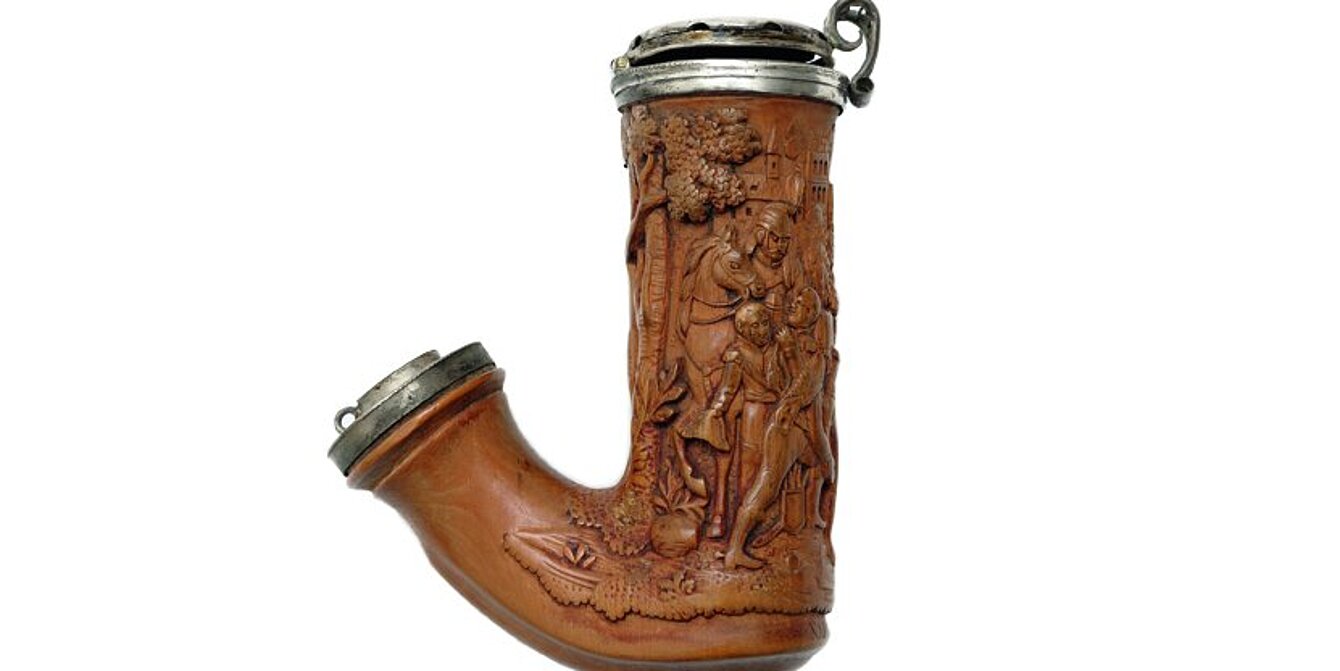

Tabakpfeife

Bezeichnung: Tabakpfeife mit Reliefdarstellung Napoleons vor Regensburg, Frankreich, 19. Jahrhundert

Länge: 12,2 cm

Breite: 9,6 cm

Material: Buchsbaumholz, Silbermontierungen

Sammlung: Kulturhistorische Sammlung, UMJ

Eine Arbeitstechnik kann für die Bearbeitung verschiedener Materialien verwendet werden. So kommt für das Schnitzen nicht nur der klassische Werkstoff Holz infrage. Das Spektrum reicht von diversen Holzsorten bis zum „Meerschaum“, dem Mineral Sepiolith. Auch aus Horn und Elfenbein können Dinge geschnitzt werden.

Technik

Für das Schnitzen gibt es eine Vielzahl an Werkzeugen mit diversen Schneideformen, je nach Feinheitsgrad der Arbeit. Besonders wichtig für den Arbeitsvorgang ist eine optimale Klingenschärfe. Schnitzen ist Wegnehmen: Vom Rohmaterial wird schrittweise etwas abgenommen, um die gewünschte Form zu bekommen.

Formen durch Wegnehmen

Je teurer das Material, desto teurer war das Objekt. Da die Eigenschaften der Materialien variieren, waren unterschiedliche Berufsgruppen mit der Bearbeitung beschäftigt: Der Horndrechsler bzw. -schneider verarbeitete primär Kuh-, Büffel-, Schaf- und Ziegenhörner. Beinschneider arbeiteten vor allem mit Vorder- und Hinterfüßen von Nutztieren wie Pferd und Rind. Hinzu kamen die Stoßzähne des Elefanten sowie Eck- und Schneidezähne des Nilpferds, die Eckzähne des Walrosses oder das Unterkiefer des Pottwals. Besonders wichtig war jedoch das Holz. Es war überall verfügbar und somit ein perfektes Übungsmaterial.

Bildinformationen

Schmuck aus Menschenhaar

Bezeichnung: Armband, 19. Jahrhundert

Breite: 3 cm

Länge: 9,6 cm

Material: Menschenhaar, Metall, Seide, Silber vergoldet, Emaille, gefasster Türkis, Menschenzahn, Papier

Sammlung: Kulturhistorische Sammlung, UMJ

Artikel aus menschlichem Haar waren vor allem im 19. Jahrhundert modern. Diese Zeit war durch Freundschaftskult und sentimentale Erinnerungsbräuche geprägt. Bilder, Uhr- und Armbänder, Halsketten, Ohrringe und andere Accessoires wurden aus Haar gefertigt. Sie erinnerten an enge Freundschaften, an den geliebten Partner oder die Partnerin und als Trauerschmuck an die vermissten Verstorbenen. Das Haar symbolisierte die Nähe zu einem ganz bestimmten Menschen.

Herstellung

Um aus menschlichem Haar Schmuck zu flechten, wird das entnommene Haar mit einer feinen Bürste geglättet und gewaschen. Daraufhin fasst man die Haare in einzelne Stränge zusammen, wobei die Haarzahl pro Strang variieren kann. Die Haarlänge beträgt meistens rund 40 cm. Bei Bedarf können die Stränge auch verlängert werden. Geflochten wird nach einer Art Musterbrief mit einer Zeichnung der Anfangsposition und dazugehöriger Arbeitsvorschrift. Die Wahl der Flechtart orientiert sich jeweils am herzustellenden Objekt. Nach dem Flechten werden die Enden zusammengeknotet, in Wasser gekocht und dann getrocknet. Im letzten Schritt fixiert man die losen Enden der Geflechte mit Schellack und versieht sie mit einer Fassung nach Wahl.

Erinnern durch Spenden

Weil dem menschlichen Haar auch magische Eigenschaften zugesprochen wurden, war sorgsamer Umgang dringend geboten. Als Spender oder Spenderin kam nicht jede/r infrage: Das Haar von einer bereits Toten konnte Unglück bringen und das Haar eines schönen Fremden konnte kaum der Erinnerung an den Geliebten dienen.

Bildinformationen

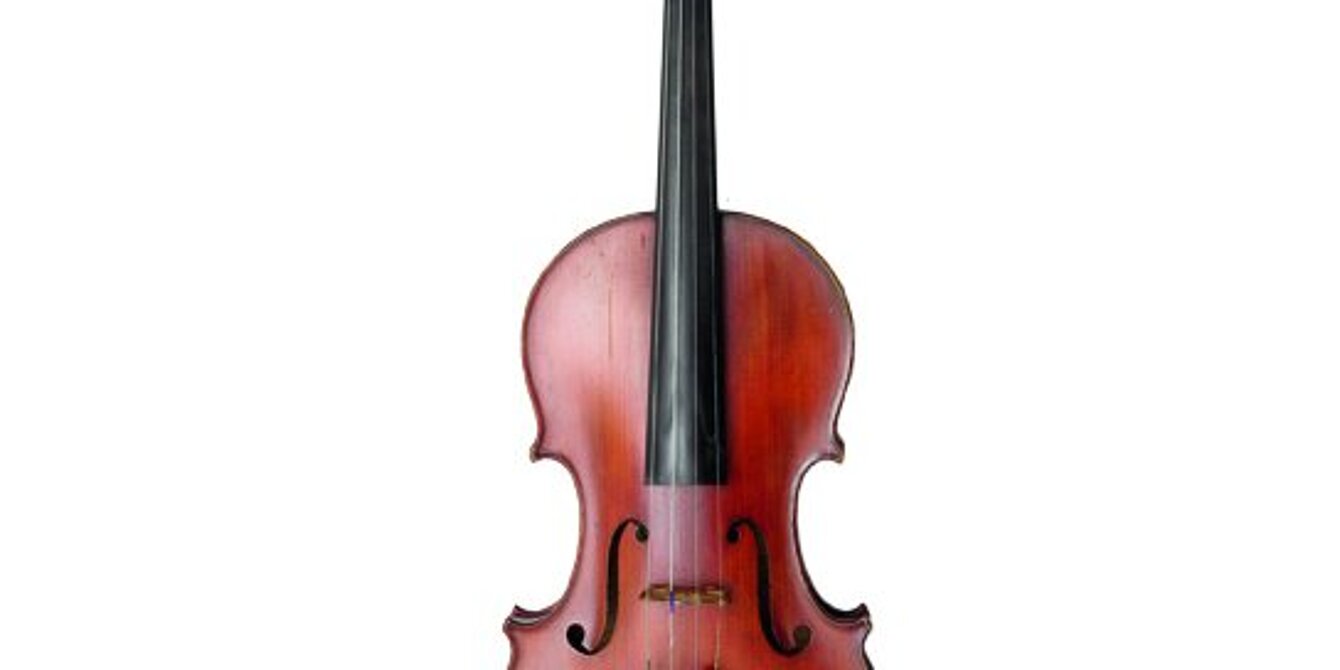

Geige

Bezeichnung: Violine, Graz, 1927

Hersteller: Alois Max Palfner

Länge: 59 cm

Breite: 21 cm

Tiefe: 11 cm

Material: Ahornholz, Fichtenholz, Ebenholz, Stahl

Sammlung: Kulturhistorische Sammlung, UMJ

Ursprünglich haben die Musiker ihre Geigen selbst hergestellt. Ein eigenes Gewerbe entstand jedoch wegen der Nachfrage nach hochwertigen Musikinstrumenten. Wie in anderen Berufssparten wurde das Wissen durch die Lehrjahre und die Wanderschaft vermittelt. Für den Klang der Geige war neben der Verarbeitung auch die Wahl des Holzes entscheidend.

Herstellung

Für diesen Film untersuchte die Geigenbauerin Anna Wagner eine Geige aus unserem Depot und zeigt die wesentlichen Arbeitsschritte ihrer Produktion.

Prüfen und auswählen

Eine Geige wird aus unterschiedlichen Holzarten hergestellt. Für den Bau des Geigenhalses, Bodens und der Zargen des Korpus wird Ahorn verwendet. Der Geigendeckel wird aus Fichtenholz gefertigt. Das Griffbrett besteht aus Ebenholz. Für viele Geigenbauer und Geigenbauerinnen ist das Holz für den Klang der Geige wichtig. Das Fichtenholz scheint für den Klang entscheidend zu sein. Am besten eignen sich trockene Fichten ohne viele Äste. Neben dem richtigen Holz ist aber auch seine gekonnte Verarbeitung wichtig für den Klang der Geige – und natürlich ein gekonntes Spiel auf dem fertigen Instrument!

Bildinformationen

Frack

Bezeichnung: Frack, Österreich, 19. Jahrhundert

Länge: 97 cm

Material: Wolle, Seide, Baumwolle

Sammlung: Kulturhistorische Sammlung, UMJ

Der Frack wurde im Laufe des 18. Jahrhunderts zu einem modischen Kleidungsstück. Zuerst wurde er von englischen Adligen getragen. Die Mode setzte sich auch in Frankreich durch und wurde dann im restlichen Europa übernommen. Wegen seiner Einfachheit, der vielen Taschen und des bequemen Zuknöpfens wurde er als schicklicher und bequemer Alltagsrock in Modezeitschriften empfohlen. Seit der Mitte des 19. Jahrhunderts wird der Frack nur noch zu besonderen Anlässen getragen.

Herstellung

Für diesen Film untersuchte der Schneider Martin Rossmann einen Frack aus unserem Depot und zeigt die wesentlichen Arbeitsschritte seiner Produktion.

Beschränkter Zugang

Im Laufe des 19. Jahrhunderts wurde zunehmend zwischen Damen- und Herrenschneiderei unterschieden. Es ist die Zeit der Industrialisierung – die Zunft als regulierende Institution verliert an Bedeutung. Zuvor beschränkte die Zunft den Zugang zum Arbeitsmarkt. In der Zunft konnten Frauen als Witwen und Töchter einen Betrieb übernehmen. Die selbstständige Ausübung des Berufs kam nur selten vor. Durch die Industrialisierung erhielten Frauen neue Erwerbsmöglichkeiten im Bekleidungsgewerbe. Wegen der höheren Löhne bevorzugten Männer eine Arbeit in den Fabriken. Im Textilgewerbe übernahmen Frauen die offenen Stellen. Sie waren vor allem in der Damen- und Kinderschneiderei gefragt, aber auch in der Herrenschneiderei tätig. Hier jedoch waren sie ähnlich wie in der Zunft nur als Familienmitglieder oder einfache Näherinnen in den Arbeitsalltag eingebunden.

Bildinformationen

Harnisch

Bezeichnung: Harnisch, Nürnberg, 1577/78

Höhe Rückenplatte: 42,2 cm

Höhe Brustplatte Mitte: 35,8 cm

Höhe Brustplatte Ränder: 38,6 cm

Breite: 36 cm

Material: Eisen

Sammlung: Landeszeughaus, UMJ

Die Hochphase der Produktion von Harnischen war zwischen der Mitte des 16. und 17. Jahrhunderts. In dieser Zeit kaufte das landschaftliche Zeughaus in Graz Harnische nicht nur von heimischen Plattnerbetrieben, sondern bezog seine Ware zeitweise auch aus Nürnberg und Augsburg.

Herstellung

Für die Herstellung von Harnischen wird ein vorgewalztes Harnischblech verwendet, das mit Blechscheren zugeschnitten und schließlich durch Hämmern über einem Holzmodel in Form gebracht wird. Danach folgt die Feinarbeit mit Feilen und Reibeisen. Für die Befestigung von Nieten und Riemen werden Löcher gebohrt bzw. durchgeschlagen.

Test vor Kauf

Für das Grazer Zeughaus wurde nichts gekauft, das nicht zuvor getestet wurde. Die Harnische und Schilde wurden dabei einer Beschussprobe unterzogen. Aus einer Distanz von ca. 30 Schritten wurde mit einer Handfeuerwaffe auf sie geschossen. Der Test galt als bestanden, wenn die Kugel das Metall nicht durchschlug. Erst daraufhin erhielt der Plattner eine Bezahlung. Selten, aber doch, gab es auch Plattnerinnen. Waffen aus Augsburg und Nürnberg wurden als „beschussfrei“ bezeichnet. Ihre auf der Brust gestanzten Marken garantierten die Hochwertigkeit der Produktion.

Bildinformationen

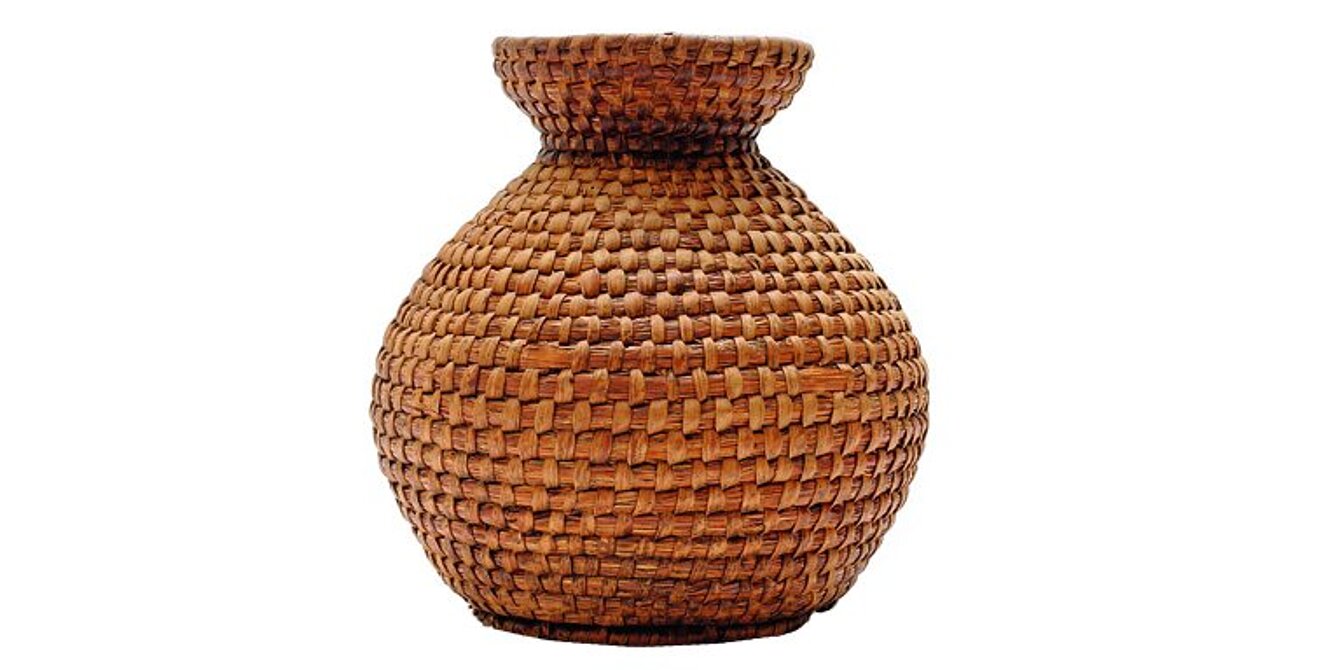

Korb

Bezeichnung: Genähter Korb "Sumper" für Samen-Aufbewahrung, um 1900

Höhe: 30 cm

Bodendurchmesser: 17,5 cm

Halsdurchmesser: 7,5 cm

Öffnungsdurchmesser: 16,5 cm

Material: Weide, Stroh

Sammlung: Kulturhistorische Sammlung, UMJ

Flechten gehört zu den ältesten Produktionstechniken. Bis in die Mitte des 20. Jahrhunderts wurden viele Gebrauchsgegenstände aus Weide, Stroh und anderen natürlichen Rohstoffen hergestellt. Ein wichtiges Produkt war der Korb, der in unterschiedlichen Größen gefertigt wurde. In der Weststeiermark wird das Korbflechten aus Stroh und Weiden als „Nähen“ bezeichnet.

Technik

Für diesen Film untersuchte der Korbnäher Joseph Konrad einen Korb aus unserem Depot und zeigt die wesentlichen Arbeitsschritte seiner Produktion.

Saisonarbeit

Die Korbflechterei war auf dem Land stark an die Jahreszeiten gebunden. Zu einem waren Rohstoffe nicht jederzeit vorhanden, zum anderen war die bäuerliche Bevölkerung während der Aussaat- und Erntemonate mit dem Anbau und der Sicherung von Nahrungsmitteln beschäftigt. Die Wintermonate wurden zur Reparatur und Herstellung der Agrargeräte genutzt. In dieser Zeit hat man die bereits zuvor geernteten Rohstoffe wie Weide und Stroh verarbeitet. Diese Arbeit fand in der Stube oder einer Werkstatt statt. Doch auch im Haus der Kundschaft konnte gegen Bezahlung geflochten werden. Diese saisonale Arbeit war eine wichtige zusätzliche Einnahmequelle. Sie war nicht nur für die Korbflechterei typisch, sondern wurde auch im Schneiderhandwerk oder der Weberei praktiziert.

Bildinformationen

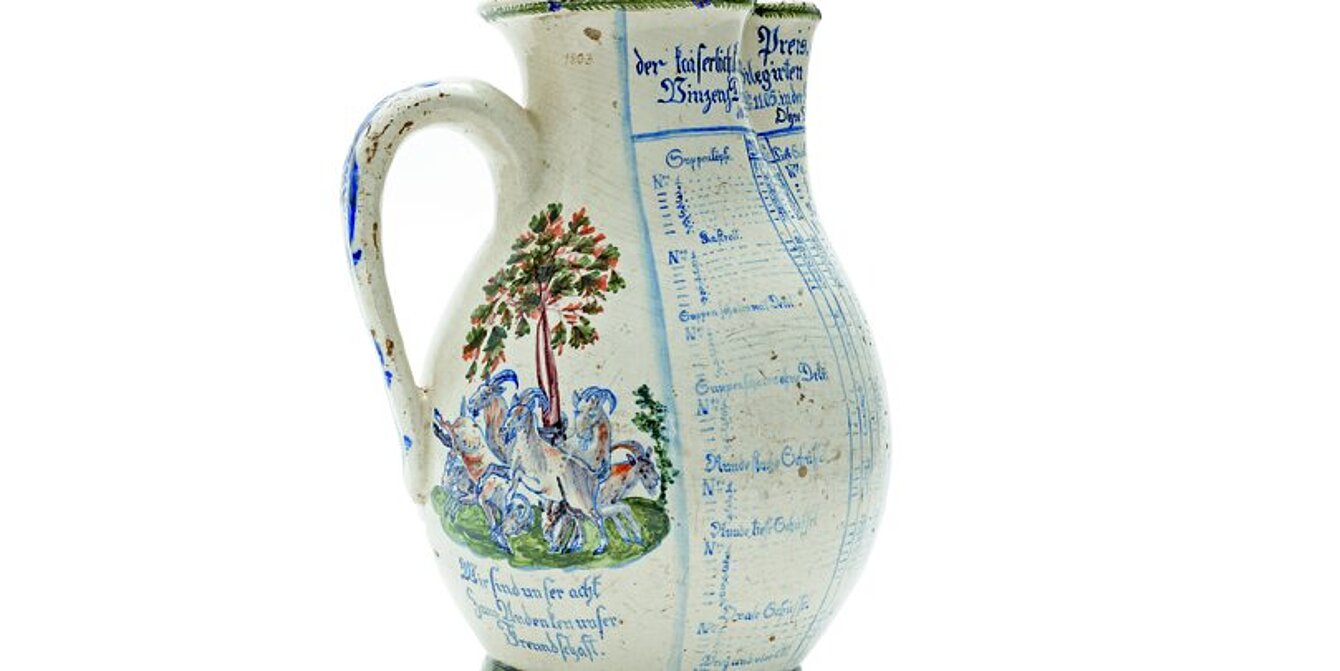

Krug

Bezeichnung: Krug mit Preisliste, 1827

Hersteller: 1. Grazer Weißgeschirrfabrik Karlau, Vinzenz Dietrich

Höhe: 33 cm

Breite: 26,5 cm

Tiefe: 23 cm

Material: Steingut

Sammlung: Kulturhistorische Sammlung, UMJ

Der wachsende Bedarf an Gefäßen aller Art verlangte nach einer modischen, jedoch preiswerten Alternative zu Porzellanartikeln. Seit dem 18. Jahrhundert waren das Steinguterzeugnisse. Durch ihre schlichten Formen entsprachen sie dem Zeitgeschmack. Zugleich waren sie preislich erschwinglich. Unser Krug aus der Kulturhistorischen Sammlung ist mit einer Preisliste versehen. Sie zeigt, wie viel einzelne Produkte der Weißgeschirrfabrik Karlau in Graz gekostet haben. Die meisten Preise variieren zwischen 8 und 20 Kronen. Zur gleichen Zeit kostete eine Mahlzeit in einem Gasthaus zwischen 10 bis 20 Kronen.

Herstellung

Gebrauchskeramik wird aus Ton sowie einer geringen Menge an Quarz und Feldspat gebrannt. Um den Schmelzpunkt zu erhöhen, wird Kaolin beigefügt. Die zerriebenen Rohstoffe werden durch Zusatz von Wasser vermischt. Die Masse kann sowohl von Hand auf der rotierenden Tonscheibe geformt als auch in Formen gegossen werden. Die luftgetrockneten Stücke werden dann in den Brennofen gebracht. Der erste Brand erfolgt bei einer Temperatur von 1200 bis 1300 °C. Dem folgt das Dekorieren und anschließende Glasieren. Als Glasur dient ein flüssiges Gemisch aus Menninge, Borax, Sand und Kaolin, das durch Eintauchen oder Besprühen aufgebracht wurde. Der zweite Brand erfolgt bei einer geringeren Temperatur von 1000 bis 1100 °C.

Anpreisen und verkaufen

Im Produktionsprozess steht das Bewerben der Erzeugnisse an letzter Stelle. Es gilt, die Aufmerksamkeit zu erhöhen und sich auf dem Markt gegenüber der Konkurrenz zu etablieren. Die Grazer Steingutfabrikanten Vinzenz Dietrich und Jakob Reinholz machten Werbung mit Zeitungsannoncen. So versicherten sie in der „Grazer Zeitung“ am 30. März 1816, dass „das Geschirr gut in der Glasur, wie auch dauerhaft in ihrem Gebrauche“ sei. Auch verwiesen sie darauf, dass sie die „Preise stets nach aller Thunlichkeit auf das niedrigste regulieren“ und dass sie sich durch „zahlreichen Zuspruch und Abnahme“ auszeichnen. Damit „nicht anderes Geschirr für das ihrige verkauft wird“, wurde jedes ihrer Produkte mit ihren Initialen versehen.

Bildinformationen

Öllampe

Bezeichnung: Öllampe, wohl Steiermark, 19. Jahrhundert

Höhe: 18,1 cm

Breite: 14 cm

Tiefe: 9,3 cm

Material: Zinn

Sammlung: Kulturhistorische Sammlung, UMJ

Zinn war das Silber der Bürgerinnen und Bürger im Mittelalter. Es zeugte von Wohlstand. Aus Zinnbechern wurde getrunken und von Zinntellern gegessen. Ab dem späten 18. und frühen 19. Jahrhundert wurde das Zinngeschirr zunehmend aus dem Haushalt verdrängt. Porzellan galt nun als schick. Wer sich Porzellan nicht leisten konnte, der hatte Geschirr aus Steingut. Das Zinn blieb nur noch im Regal.

Herstellung

Zinn ist ein weiches Schwermetall, das bereits bei einer Temperatur von ca. 230 °C schmilzt. Die Zugabe von Blei erhöht die Gussfähigkeit und vermindert die Sprödigkeit des Materials. Den eigentlichen Glanz erhält das Zinn erst nach dem Gießen. Durch Reiben und Schleifen wird der Gegenstand aufpoliert. Zusätzliche Einzelteile wie Henkel, Füße oder Ausgusstüllen werden für sich gegossen und durch Anlöten befestigt. Durch Gravieren kann das Objekt auch nach dem Gießen verschönert werden.

Marke als Qualitätsgarantie

Die Marke auf den Zinngegenständen stand für eine bestimmte Qualität. Sie schützte den Meister vor der Konkurrenz und garantierte der Kundschaft Materialreinheit. Sie ermöglichte eine Zuordnung zum Meister und – kombiniert mit einem Stadtwappen – auch zum Herkunftsort. Zusätzlich konnte ein Landeswappen aufgebracht werden. Es garantierte die Hochwertigkeit der Zinnware. Das Dreimarkensystem hatte die gleiche Funktion. Hierbei wurde eine Meister- oder Ortsmarke doppelt eingeschlagen. Engel, Rosen und Kronen können in Verbindung mit den Meisterinitialen oder ausgeschriebenen Namen bzw. einem Stadtwappen vorkommen. Sie betonen die Hochwertigkeit der Zinnmischung. Die Bezeichnung „London“ verweist ebenso wie Rose und Engel auf England als Herkunftsland besonders hochwertigen Zinns. Die Zinnware selbst musste aber nicht aus England stammen. Der Begriff „Probezinn“ steht für einen höheren Bleigehalt. Ab 1800 wurden die Städte- und Meisternamen zunehmend ausgeschrieben.

Bildinformationen

Porzellanfigur

Bezeichnung: Bandlverkäuferin in der Serie "Kaufrufe", Wien, 18. Jahrhundert

Höhe: 20,9 cm

Breite: 10 cm

Tiefe: 9 cm

Material: Porzellan

Sammlung: Kulturhistorische Sammlung, UMJ

Wie wurde asiatisches Porzellan hergestellt? Jahrhundertlang war das ein Geheimnis. Erst dem Alchimisten Johann Friedrich Böttger gelang 1708 die Produktion von Porzellan. Die erste Manufaktur für Hartporzellan entstand daraufhin in Meißen bei Dresden. Für eine kurze Zeit hatte der sächsische Kurfürst und polnische König August II. (1670–1733) eine Monopolstellung.

Herstellung

Für die Herstellung von Porzellanfiguren werden Modelle aus Ton geformt. Diese zerschneidet man in Einzelteile und stellt davon Gipsformen her. In die Formen wird dann die Porzellanmasse eingedrückt. Nach der Trocknung nimmt man die Einzelteile wieder aus der Form heraus und führt sie zu einer ganzen Figur zusammen. Als Bindemittel dient Porzellanteig. Danach folgt der erste von bis zu vier Bränden bei 1200 bis 1450 °C. Beim Brandvorgang ist auf eine konstante Hitze zu achten. Temperaturschwankungen können die Figuren beschädigen. Zum Schluss wird das „Malwerk“ aufgebracht.

Produktspionage

Das Geheimnis der Porzellanherstellung gehörte lange Zeit zu den berühmtesten in der Geschichte des Kunsthandwerks. Nur wenige kannten das aus China stammende Rezept. Die Fachleute als Geheimnisträger waren deswegen besonders begehrt. Sie wurden oft von anderen Manufakturen abgeworben. Auch Unzufriedenheit führte zum Jobwechsel. Strafen sollten jedoch die Abwanderung verhindern. Trotz aller Vorsichtmaßnahmen war das Geheimnis der Porzellanherstellung nach wenigen Jahren gelüftet.

Bildinformationen

Schloss

Bezeichnung: Schrankschloss, 17. Jahrhundert

Länge: 37 cm

Breite: 16 cm

Material: Schmiedeeisen

Sammlung: Kulturhistorische Sammlung, UMJ

Der Schlosser zählte schon vor der Industrialisierung zu den metallverarbeitenden Berufen. Seine Arbeiten umfassten ein weites Feld: Neben Gittern und Metalltruhen stellte er auch Aushängeschilder für Läden her. Hauptsächlich produzierten Schlosser jedoch Schlösser und Schlüssel. Seit dem Mittelalter stieg der Umlauf des Geldes und somit das Verlangen, es sicher aufzubewahren. Behälter und Zugänge mit immer aufwendigeren Mechanismen wurden gebaut, um Unbefugten den Zugriff zu erschweren. Die Herstellung solcher Schlösser wurde zu einem eigenen Zweig mit hohem kunsthandwerklichen Anspruch.

Herstellung

In der vorindustriellen Zeit wird jedes Einzelteil eines Schlosses von Hand geschmiedet: Zuerst wird der Schlüssel hergestellt. Er bestimmt die Gestalt und die Stellung der meisten anderen Elemente. Für das Schmieden werden Eisenblechstücke oder gestreckte Stangen verwendet. Durch Hämmern bringt man sie in Form. Mithilfe von Feilen erfolgt die Feinarbeit. Alle Elemente des Schlosses werden mit Nieten und Schrauben auf einem viereckigen Blech befestigt.

Wissen weitergeben

Die Handwerksordnung regelte die Ausbildung der Schlosser: Die Lehrzeit begann mit 12 bis 14 Jahren und dauerte bis zu vier Jahre lang. Voraussetzungen waren die eheliche oder zumindest legitimierte Geburt und die Entrichtung einer Gebühr an die Zunft. Nach dem Ende der Lehrzeit wurde der Lehrling „freigesprochen“. Um Meister zu werden, musste ein Geselle drei Jahre lang auf Wanderschaft gehen. In dieser Zeit lernte er bei unterschiedlichen Meistern und erweiterte so sein Wissen und seine Fähigkeiten. Anschließend musste er noch zwei Jahre lang bei zwei unterschiedlichen Meistern arbeiten. Die Ausbildung wurde mit einem Meisterstück abgeschlossen. Häufig wurde dabei der Bau eines Kapellen-Eingerichtes gefordert.

Bildinformationen

Schuhe

Bezeichnung: Damenschuhe, Paris, 19. Jahrhundert

Hersteller: Thévenet de Paris

Länge: 24,5 cm

Breite: 6,5 cm

Höhe: 5,5 cm

Material: Lackleder; Seide, Glacéleder, Leinen

Sammlung: Kulturhistorische Sammlung, UMJ

Die Gerbung dient der Herstellung des Leders, das dann weiter zu Schuhen, Taschen und Kleidung verarbeitet wird. Die Gerbung verhindert die Zersetzung der Häute und gibt ihnen Stabilität. Wegen der unangenehmen Gerüche und des hohen Wasserbedarfs war die Gerberei in eigenen Vierteln angesiedelt. Diese lagen nach Möglichkeit in der Nähe des Wassers. Obwohl das Gerberhandwerk wichtig für die Ledergewinnung war, hatte es vor allem wegen der damit verbundenen starken Geruchsentwicklung einen schlechten Ruf.

Herstellung

Bei der Lederherstellung werden die frischen Häute zuerst in Wasser eingeweicht und dann getrocknet. Dem folgt das Äschern: Die Häute werden dazu in Bottiche mit Kalk und Pottasche eingelegt. Auf dem Schabebaum entfernt man die gelockerten Haare sowie Fleisch- und Fettreste. Das Ergebnis ist eine bearbeitete Haut, die als Blöße bezeichnet wird. Der eigentliche Gerbprozess ist das zeitintensive Einlegen der Blöße in eine sogenannte Lohe (= Blätter und Baumrinde). Nach einem Auswaschen und Trocknen wird das fertige Leder zugerichtet. Es wird unter anderem geglättet, gefalzt, gespalten und die Ränder werden abgeglichen.

Wenn Arbeit krank macht

Bei der Herstellung feiner Lederwaren wird die körperliche Überbeanspruchung selten bedacht. Doch mit der Produktion von Dingen sind oft Berufskrankheiten verbunden. Bereits das Gerben wirkte sich früher negativ auf die Gesundheit aus. Die Gerber waren stets giftigen Substanzen und Feuchtigkeit ausgesetzt. Der Arzt Johann Christian Gottlieb führte 1780 Krankheiten von Gerbern auf die „Fäulnis der Substanzen“, die schlechte Luft und das faule Wasser zurück. Dem Gerben folgte das Schneidern und Schustern. Einige Objekte wurden noch zusätzlich gefärbt. Im Schneiderhandwerk hat man häufig die krumme Haltung der Handwerker belächelt. Beim Färben konnte die Haut durch die Verwendung giftiger Mittel angegriffen werden.

Bildinformationen

Stiefelknecht

Bezeichnung: Stiefelknecht, Mariazell, 19. Jahrhundert

Höhe: 7,5 cm

Breite: 15,5 cm

Länge: 31,0 cm

Material: Gusseisen

Sammlung: Kulturhistorische Sammlung, UMJ

Dekor- und Gebrauchsgegenstände aus Gusseisen waren vor allem zu Beginn des 19. Jahrhunderts in Mode. Das lag zum einen an der verbesserten Technik, zum anderen an der schwierigen wirtschaftlichen Situation. Edelmetalle waren in der Zeit der Napoleonischen Kriege Mangelware. Wer Gold- und Silberschmuck besaß, gab diesen her, um den Krieg gegen Napoleon zu unterstützen. Der stolz getragene Eisenschmuck wurde so zum Zeichen patriotischer Gesinnung. Gleichzeitig entsprach er in seiner Strenge ganz dem Stilempfinden der damaligen Zeit.

Herstellung

Für diesen Film untersuchte der Kunstgießer Richard Pichler ein Gusseisen-Objekt aus unserem Depot und zeigt die wesentlichen Arbeitsschritte seiner Produktion.

Modellieren und reproduzieren

Im 19. Jahrhundert entwickelte sich das Gussverfahren von der Einzelfertigung zur Massenproduktion. Für den beschleunigten Gießvorgang war der Übergang zur Kastenformerei mit nassem Sand entscheidend. Die Form ging bei diesem Verfahren zwar verloren, aber das Modell konnte immer wieder verwendet werden. Das Nachgießen von Objekten anderer Gießereien wurde dadurch erleichtert. Besonders deutlich werden Rationalisierungsprozesse bei der Schmuckproduktion. Für eine Vielzahl an feinen Teilen wurde nur eine Kastenform verwendet. Ein Gusskanal verband die winzigen Modelle, die auf einmal gegossen wurden. Dadurch entstanden sogenannte Gussbäume. Nach dem Erkalten wurden die Schmuckteile abgenommen, geschliffen und mit kleinen Ringen in immer neuen Kombinationen zusammengestellt. Kundinnen und Kunden konnten sich Teile, aus denen der Schmuck bestehen sollte, aus Mustertafeln aussuchen.

Bildinformationen

Trepan

Bezeichnung: Trepan, 19. Jahrhundert

Höhe: 23 cm

Durchmesser: 2,4 cm

Länge: 30,7 cm

Tiefe: 11,5 cm

Material: Stahl, Horn

Sammlung: Kulturhistorische Sammlung, UMJ

Bereits in frühster Zeit hat sich der Mensch einfachster chirurgischer Instrumente bedient. Durch wachsendes Wissen um Krankheiten und ihre Behandlung wurden sie weiter verbessert. Auch das Aufkommen neuer Waffengattungen wirkte sich auf ihre Entwicklung aus, denn neue Verletzungsarten erforderten genauere chirurgische Instrumente. Diese neuen Instrumente wurden in Fachbüchern vorgestellt sowie abgebildet – und mitunter nachgebaut. In der Zeit der Aufklärung wurde auch ihre Herstellung beschrieben. So schildert der Messerschmied Jean-Jacques Perret (1730–1784) die Herstellung eines Trepans. Mit diesem wird die Schädeldecke geöffnet.

Herstellung

Der Trepan besteht aus zwei Teilen. Diese werden durch Hämmern zu einem Bogen geformt und zusammengeschraubt. Das Herzstück ist die Trepankrone. Mit ihr wird die Schädeldecke aufgebohrt. Sie ist aus einem Stück hergestellt und wird durch Hämmern zu einem Ring verschweißt. Auf der Drehbank erhält sie ihre endgültige Form. Die Zähne der Krone werden mit einem Lineal und einer Reißnadel angezeichnet und mit einer dreieckigen Feile herausgearbeitet und poliert. Ihre Härte erhält die Krone durch gezieltes Erhitzen und Abkühlen. Als Verbindungsstücke dienen geschmiedete Hülsen. Mit Schrauben oder Stiften fixieren sie die Einzelteile. Griffe werden aus Holz oder Elfenbein gedrechselt.

Spezialisieren

Der Messer- oder Zirkelschmied stellte bis in das 18. Jahrhundert chirurgische Instrumente her. Erst gegen Ende des Jahrhunderts bildete sich der Beruf des chirurgischen Instrumentenmachers heraus. Grund war die Professionalisierung der Chirurgie und der Bedarf an speziellen Instrumenten. Die Institutionalisierung der medizinischen Versorgung spielte ebenfalls eine Rolle. Die Produktpalette der chirurgischen Instrumentenmacher orientierte sich vielfach an gedruckten Vorlagen. Die üblichen Instrumente wurden auf Vorrat produziert. In Kriegszeiten konnte ihre Nachfrage steigen. Zusätzlich waren es Auftragsarbeiten von Chirurgen, die zur Entstehung neuer Instrumente führten. Der Chirurg lieferte die Idee, der Instrumentenmacher sorgte für die technische Umsetzung.

Bildinformationen

Uhr

Bezeichnung: Stockuhr oder Stutzuhr, Pettau/Ptuj, 18. Jahrhundert

Hersteller: Karl Nachbar

Höhe: 47,5 cm

Breite: 27 cm

Tiefe: 15,5 cm

Material: Messing, Eisen, Emaille, Fichtenholz, Buchenholz, Kirschbaumholz, Eichenholz, Ahornholz, Glas, Papier, Blattgold

Sammlung: Kulturhistorische Sammlung, UMJ

Im 16. Jahrhundert erlebte das Uhrmacherhandwerk seine erste große Blüte. Uhren waren mehr als einfache Gebrauchsgegenstände, sondern vielmehr kleine Kunstwerke, die sich nur die wenigsten Menschen leisten konnten. Als solche waren sie Zeichen des Wohlstands ihrer Besitzerinnen und Besitzer.

Herstellung

Für diesen Film untersuchte der Uhrmacher Michael Gerstner eine Uhr aus unserem Depot und zeigt die wesentlichen Arbeitsschritte ihrer Produktion.

Zusammenarbeit

Wegen der Komplexität einer Uhr war nicht nur der Uhrmacher an ihrer Produktion beteiligt: Schlosser und Schmiede versorgten die Uhrmacher mit geschmiedeten Einzelteilen. Blattschmelzer und Schreiber waren für die Ziffernblätter zuständig. Uhrengehäuse aus Holz wurden in der Tischlerwerkstatt gefertigt, solche aus Bronze in einer Bronzewerkstätte. Gold- und Silberschmieden konnten bei der Herstellung von Uhrenschlüsseln zum Aufziehen beteiligt sein. Die Uhr war stets das Ergebnis einer Zusammenarbeit unterschiedlicher Meister.

Bildinformationen

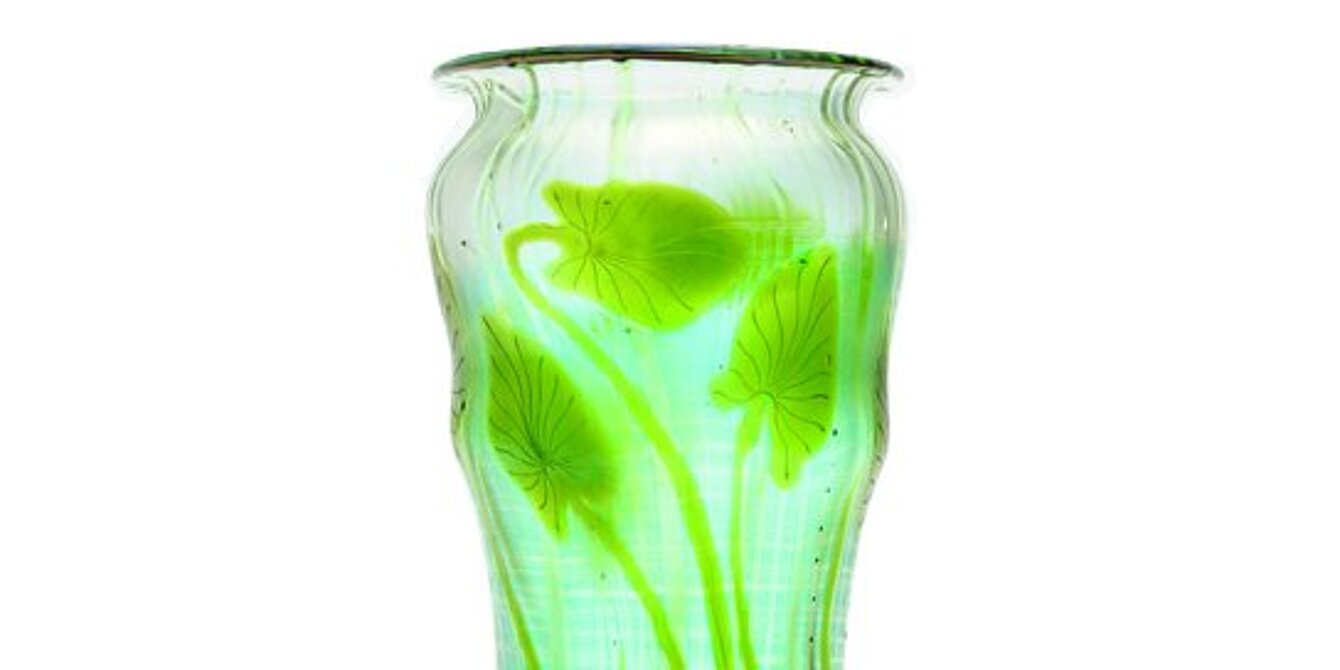

Vase

Bezeichnung: Vase (Entwurf: Franz Hofstätter), Böhmen, 1900

Hersteller: Fa. Loetz

Höhe: 25,8 cm

Durchmesser: 13,8 cm an der dicksten Stelle

Material: Glas

Sammlung: Kulturhistorische Sammlung, UMJ

Glaserzeugung ist eine sehr alte Kulturtechnik, die bereits in Mesopotamien und Ägypten praktiziert wurde. In der Steiermark ist die Glasproduktion seit dem 12. Jahrhundert nachweisbar. Glashütten wurden dabei bis ins 19. Jahrhundert in unmittelbarer Nähe der Rohstoffbasis errichtet. Holz und Quarzsand waren die notwendigen Rohstoffe. Vertrieben wurde das Glas auf lokalen Märkten und über Händler. Dabei durfte einheimisches Glas überall verkauft werden. Für das importierte venezianische Glas wurden besondere Verkaufsplätze vorgeschrieben.

Herstellung

Für diesen Film untersuchte der Hüttenglasmacher Rudolf Weninger ein Glasobjekt aus unserem Depot und zeigt die wesentlichen Arbeitsschritte seiner Produktion.

Herstellen und verfeinern

Glas kann im kalten und heißen Zustand bearbeitet werden. Das Schneiden, Schleifen und Bemalen erfolgt im kalten Zustand. Bei der Emailmalerei wird farbiges Glaspulver mit einem Bindemittel vermischt und aufgemalt. Bei relativ niedrigen Temperaturen von 450 bis 500 °C werden die bemalten Gläser gebrannt. Weniger beständig als die Emailmalerei ist die Kaltmalerei mit Lack- oder Ölfarben. Die Farben werden hier nur durch einen Firnisauftrag geschützt. Im heißen Zustand kann Glas mit Glastropfen und Glasfäden überzogen werden. Auf diesem Gebiet waren die venezianischen Glasmacher des 16. Jahrhunderts Meister. Die „millefiori“-Technik (= tausend Blumen) ist ebenfalls eine venezianische Art der Dekoration. Verschiedenfarbige Glasfäden werden zu einem Stab verschmolzen, der in kleine Scheiben geschnitten wird. Diese kleinen Scheibchen erinnern an Blüten. Sie werden in einer Form ausgelegt und entweder aneinander geschmolzen oder von einer Glasblase aufgenommen, mit der sie bei der Weiterverarbeitung verschmelzen.

Bildinformationen

Standarte

Bezeichnung: Standarte, Frankreich, 16. Jahrhundert

Höhe: 54,5 cm

Breite: 61 cm

Material: Seide, Bastfaser, Metallfaden, Seiden- und Metallfaden, Metallgespinst

Sammlung: Kulturhistorische Sammlung, UMJ

Standarten und Fahnen entwickelten sich aus Stammes- und Feldzeichen. Die rechteckige Standarte war zunächst Zeichen berittener Truppen. Die Fahne wurde im Kampf von den Fußtruppen getragen. Beide dienten als Orientierungspunkte im Kampf. Gleichzeitig waren sie symbolisch aufgeladene Zeichen einer Gruppe. Sie wurden geweiht und auf sie wurden Eide geleistet. Ihre besondere Stellung drückt sich auch durch deren besonders kunstvolle Herstellung aus.

Herstellung

Für diesen Film untersuchte die Restauratorin Renate Einsiedl eine gestickte Standarte aus unserem Depot und zeigt die wesentlichen Arbeitsschritte der Goldstickerei.

Aussterben und verschwinden

Fahnen- und Standartenstickerei als Beruf ist heute in Vergessenheit geraten. Nur noch wenige Sticker und Stickerinnen sind in ihrem Beruf aktiv. Sie erfüllen vielfach eine Doppelfunktion: Maler/in für die Mittelbilder und Sticker/in für die umgebende Zier. Der Arbeitsvorgang nimmt viel Zeit in Anspruch. Die Herstellung einer handbemalten und gestickten Standarte oder Fahne kann bis zu einem Jahr dauern. Der Arbeitsschwerpunkt liegt heute auf dem Konservieren und Restaurieren alter Standarten und Fahnen. Als Gegenstände des Gebrauchs bei Prozessionen, Festzügen und als Schmuck sind sie den Belastungen durch die Umwelt ausgesetzt. Die Herstellung erfolgt heute meist in Fabriken. Dies gilt auch für die Produktion von Einzelstücken, die an Stickmaschinen entstehen.

Bildinformationen

Kabinettschrank

Bezeichnung: Kabinettschrank mit Chinoiserien, 18. Jahrhundert

Breite: 81,5 cm (157,3 cm bei geöffneten Türen)

Tiefe: 51 cm

Höhe: 133,8 cm

Material: Lindenholz, Lackfassung, Messing

Sammlung: Kulturhistorische Sammlung, UMJ

Der Kabinettschrank aus unserer Sammlung ist ein Beispiel für hochwertige europäische Lackkunst. Europa kam erstmals im 16. Jahrhundert mit den ursprünglich ostasiatischen Lacktechniken in Kontakt.

Die Begegnung mit dem neuartigen Material löste eine ähnlich große Bewunderung aus wie das ebenfalls aus Asien importierte Porzellan. Kein Wunder also, dass die exotischen – „indianischen“ – Waren bald groß in Mode kamen und die Nachfrage immer weiter stieg.

Herstellung

Lack wird aus Lackrohstoffen, Lösemitteln und mitunter auch Farbmitteln gemischt. Für das Auftragen des Lacks muss die Oberfläche des Objekts vorbereitet werden. Dafür bringt man eine mehrschichtige Leim-Kreide-Grundierung auf. Nach jedem Auftragen wird die Fläche getrocknet und geglättet. Dem folgt das mehrfache Aufstreichen des farbigen Lacks. Sehr wichtig ist das Einhalten der Trocknungszeit.

Danach wird die Oberfläche geschliffen und erneut lackiert. Bis zu 20 Mal wiederholt sich dieser Vorgang: Lackieren, Trocknen, Schleifen … Schließlich trägt man einen farblosen Lack auf, der nach dem Trocknen auf Hochglanz poliert wird. Im letzten Schritt folgt das Aufmalen von Dekorelementen.

Bewundern und imitieren

In der europäischen Lackkunst orientierte man sich zunächst an den asiatischen Formen. Ab der Mitte des 18. Jahrhunderts entfernte man sich von diesen Vorlagen. Nach und nach entwickelte sich eine eigenständige Lackkunst. Typisch europäische Motive aus der Religion und der antiken Mythologie wurden verarbeitet. Da und dort war auch Erotisches zu sehen.

Bildinformationen

Schreibtisch

Bezeichnung: Schreibtisch mit ausklappbarer Arbeitsfläche, sog. "Bureau Mazarin", Wien, 18. Jahrhundert

Hersteller: Johann Heinrich Purckhart (?)

Höhe: 85 cm

Breite: 103,2 cm

Tiefe: 42,7 cm

Material: Fichtenholz, Eichenholz, Nussbaumholz, Zinnblech, Messingblech, Schildpatt, Ebenholz, Birnbaumholz, Palisanderholz, Eisen, Kupfer, Papier, Blattgold

Sammlung: Kulturhistorische Sammlung, UMJ

Der Schreibtisch „Bureau Mazarin“ aus der Kulturhistorischen Sammlung ist ein Beispiel für die besonders aufwendige Technik der Boulle-Marketerie. Die Boulle-Technik ist seit dem 18. Jahrhundert bekannt. Die Bezeichnung geht auf André Charles Boulle (1642–1732) zurück. Er war Kunsttischler am Hof des französischen „Sonnenkönigs“ Ludwig XIV. André Charles Boulle ist zwar nicht der Erfinder dieser Technik, gilt aber seit dem frühen 18. Jahrhundert als einer der einfallsreichsten und erfolgreichsten Vertreter des Stils.

Herstellung

Bei der Boulle-Marketerie werden zwei bis drei identische Möbel gleichzeitig hergestellt. Dazu verwendet man hochwertige Materialien wie tropische Edelhölzer, Schildpatt, Metallbleche, Horn und bisweilen auch Perlmutt. Das Material wird zugeschnitten und die Oberfläche durch ein erstes Schleifen bearbeitet. Um drei identische Formen herzustellen, werden drei unterschiedliche Materialien vorübergehend zusammengeklebt. Auf die Oberfläche wird dann das Motiv aufgebracht und ausgesägt. Die zusammengeklebten Materialien werden anschließend wieder getrennt. Die herausgesägten Formen sind nun in der gleichen Form aus drei Materialien vorhanden und werden jetzt wie ein Puzzle zusammengefügt und auf die Oberfläche des Möbels geklebt. Das Ergebnis sind drei gleiche Motive in drei Materialien. Im letzten Schritt wird die Oberfläche geschliffen und poliert. Zusätzliche Muster können eingraviert werden.

Bearbeiten und veredeln

Bei der Marketerie wird auf den Holzkorpus des Möbels ein Holzmosaik aufgeleimt. So ist es auch bei der Boulle-Marketerie, die die Oberfläche des Trägerholzes verdeckt. Das Spezifische bei der Boulle-Technik ist die Verwendung besonders exotischer Materialien und Metalle sowie die hochwertig ausgearbeitete Ornamentik. Marketerie ist von der Intarsie zu unterscheiden: Die Intarsie ist eine Einlegearbeit. In das Trägerholz werden Aussparungen hineingearbeitet. Diese werden mit kostbarem Holz und anderen Materialien gefüllt. Das Ergebnis ist ein in das Holz eingelegtes Bild. Eine Sonderform bildet die Reliefintarsie. Dem Namen nach wird sie der Intarsienkunst zugerechnet. Bei den Reliefintarsien werden einzelne Teile des Bildes aus der Fläche herausgehoben. Die Reliefintarsie ist im eigentlichen Sinne keine Intarsienarbeit. Sie ist keine Einlegearbeit in ein ausgehöhltes Trägerholz, sondern wird auf dieses flächendeckend aufgeleimt – somit ist sie eine Marketerie.

Bildinformationen

Grabkreuz

Bezeichnung: Grabkreuz, Haus im Ennstal, 19. Jahrhundert

Höhe: 121 cm

Breite: 63 cm

Tiefe: 13 cm

Material: Schmiedeeisen

Sammlung: Schloss Trautenfels, UMJ

Viele Schmiedeobjekte wurden von Spezialisten hergestellt. Ein wahrer Allrounder war der Dorfschmied. Durch seine Alleinstellung im örtlichen Verband und die damit verbundene Nachfrage deckte er zahlreiche Aspekte des Schmiedehandwerks allein ab. Seine Produkt- und Tätigkeitspalette war breit gefächert. Er reparierte landwirtschaftliche Geräte und fertigte Werkzeuge sowie Alltagsgegenstände für den Haushalt an. Für das Beschlagen von Nutztieren wie Pferden und Ochsen war er ebenso zuständig wie für die Herstellung von Grabkreuzen.

Herstellung

Für diesen Film untersuchte der Schmied Adolf Mandl ein Grabkreuz aus unserem Depot und zeigt die wesentlichen Arbeitsschritte seiner Produktion.

Randlage im Ort

Die Dorfschmiede befand sich häufig am Ortsrand. Ein wesentlicher Grund dafür war die Brandgefahr. Oftmals befand sich in der Nähe eine wichtige Verbindungsstraße, um die Erreichbarkeit für die Kundinnen und Kunden zu erleichtern. Wichtig für die Standortwahl war auch der Zugang zu Wasser, Holz und Holzkohle. Wasser wurde in der Schmiede für unterschiedliche Zwecke gebraucht. Es diente dem Ablöschen der geschmiedeten Produkte und zum Betreiben eines Wasserhammers, sofern er vorhanden war. Darüber hinaus war ein schneller Zugang zum Löschwasser im Brandfall wichtig. Da Schmieden oft sehr klein waren, benutzten sie den Vorplatz als Lagerstätte.

Bildinformationen

Ofenkachel

Bezeichnung: Ofenkachel, Teil der Bekrönung eines Walzenofens, Graz, 19. Jahrhundert

Länge: 23 cm

Breite: 70 cm

Tiefe: 29 cm

Material: Ton

Sammlung: Kulturhistorische Sammlung, UMJ

Im Alpenraum war die Erwärmung von Wohnräumen mittels Öfen seit dem Anfang des Mittelalters üblich. Die meisten früher vorhandenen Öfen sind allerdings verloren gegangen. Die ältesten erhaltenen Kachelöfen stammen aus dem 15. Jahrhundert. Sie entwickelten sich aus der Überwölbung eines Herdes mit einer Tonne oder Kuppel. Das wichtigste Bauelement dieses Ofens ist die Kachel. Sie wurde zunehmend mit Dekorelementen und Verzierungen verschönert. Der Ofen wurde zum Raumschmuck.

Herstellung

Für diesen Film untersuchte die Hafnerin Renate Mehlmauer eine Ofenkachel aus unserem Depot und zeigt die wesentlichen Arbeitsschritte ihrer Produktion.

Zunftwesen

Zusammenschlüsse von Handwerkern der gleichen Tätigkeit zu Zechen oder Zünften sind seit dem Mittelalter bekannt. So ist eine Hafnerzunft in der Steiermark seit dem 16. Jahrhundert nachweisbar. Zünfte verfolgten religiöse, kulturelle, politische und gesellschaftliche Zwecke. Von zentraler Bedeutung war die wirtschaftliche Sicherheit der Mitglieder. Sie regulierten die Zahl der Meister, Gesellen und Lehrlinge. Eine geringere Zahl an Meistern bedeutete geringeren Konkurrenzdruck durch übermäßige Produktion. Eine weitere Maßnahme war die Festsetzung von Preisen für Dienstleistungen und Waren, sodass keiner den anderen unterbieten konnte. Das Zunftsystem bildete über Jahrhunderte die Grundlage der gewerblichen Wirtschaft. Erst um die Mitte des 19. Jahrhunderts trat das Prinzip der Gewerbefreiheit an seine Stelle.

Sense

Bezeichnung: Sense, ohne Datierung

Länge: 70 cm

Breite: 11 cm

Material: Stahl

Sammlung: Landwirtschaftliche Sammlung, UMJ

Lange Zeit war die Sense eines der wichtigsten Agrargeräte. Zusammen mit dem Pflug ist sie Symbol für die landwirtschaftliche Bodennutzung. Chronos, die antike Verkörperung der Zeit, führt wie der Tod die Sense zum Zeichen der Vergänglichkeit alles Irdischen. Als Gewerbe war die Sensenschmiede in der Steiermark seit dem 16. Jahrhundert erfolgreich. Ihre Hochblüte erreichte sie Mitte des 18. Jahrhunderts. Voraussetzung dafür war der erstmalige Einsatz des Wasserhammers zum Breiten der Sense durch den Essmeister Konrad Eisvogel (1584). Die Sense wurde in der Folge der schärfste Exportartikel.

Herstellung

Unsere Sense wird im Entstehungsprozess gezeigt. Dafür sind sechs Schritte entscheidend:

1. Abschienen: Eisenschüssiger Stahl (= Mock) wird zu flachen Schienen ausgeschmiedet, die im kalten Wasser gehärtet werden.

2. Garben: 9 bis 15 dieser Schienen werden in einer Garbzange eingeklemmt und wiederholt erhitzt. Mit dem Zainhammer verschweißt man sie zu einer Stange (= Ruckeisen), die danach in kleinere Stücke zerlegt wird. Aus diesem Material wird der Rücken der Sense gefertigt. Die Schneide hingegen stellt man aus Schneideisen her. Dieses wird ebenfalls durch das „Garben“ hergestellt. Das verwendete Material hierfür ist Stahl.

3. Zainen: Mit dem Zainhammer werden beide Teile zusammengeschweißt. In diesem Schritt wird auch die Hamme ausgeschmiedet. An ihr ist der Stiel befestigt.

4. Breiten: Mit dem Breitenhammer wird das gekrümmte und dünne Sensenblatt ausgeschmiedet.

5. Abrichten: Die sogenannte Breitsense erhält ihre endgültige Form und ihr Rücken bekommt mehr Widerstandsfähigkeit.

6. Ausmachen: Nun wird die Sense fertiggestellt (Markieren, Feinputzen, Blaufärben, Schleifen).

Zuständigkeiten

Die Sensenproduktion war durch eine strenge Hierarchisierung und Arbeitsteilung gekennzeichnet. Die wichtigste Position hatte der Essmeister. Ihm folgten der Breitenheizer, der Beschneider, der Abrichter, der Kleinhämmerer, der Hammerschmied und der Heizer. Einfache Tätigkeiten wie das Abschienen übernahm der Lehrling. Die Lehrzeit betrug drei Jahre. Um die Position des Essmeisters zu erlangen, musste man weitere drei Jahre in Ausbildung sein. Alte und invalide Knechte hatten das Recht, auf den Märkten Sensen in geringem Umfang zu verkaufen und so ihren Lebensunterhalt zu bestreiten.

Bildinformationen

Deckelbüchse

Bezeichnung: Deckelbüchse, Steiermark, 19. Jahrhundert

Höhe: 17,5 cm

Durchmesser: 12,4 cm

Material: Kirschbaumholz

Sammlung: Kulturhistorische Sammlung, UMJ

Drechseln erfordert viel Feingefühl und Augenmaß. Es ermöglicht, unterschiedliche Materialien zu bearbeiten. Im Laufe des 16. Jahrhunderts verbreitete es sich an den europäischen Höfen. So ließen sich auch die Kaiser Maximilian I. (1459–1519) und Ferdinand III. (1608–1657) von angesehenen Fachleuten in dieser Kunst ausbilden. Sie richteten sich in ihren Residenzen eine Drehbank ein. Die gedrechselten Objekte wurden häufig weiterverschenkt.

Technik

Beim Drechseln wird das Material auf einer Drehbank fixiert. Die Drehung erfolgt manuell oder mechanisch. Das sich drehende Werkstück wird durch das Auflegen des Schneidewerkzeugs bearbeitet.

Erschaffen und beherrschen

Unsere Deckelbüchse wurde der Überlieferung nach von Erzherzog Johann (1782–1859) gedrechselt. Damit steht er in der Tradition seiner Familie, in der oft ein Handwerk erlernt wurde. Das Drechseln war mehr als nur ein adliges Hobby. Es war auch eine Form der Öffentlichkeitsarbeit, denn das Drechselhandwerk symbolisierte die Regierungskunst. Der drechselnde Souverän war ein Herrscher, der sich nicht bloß der Muße hingab. Er war ein Schöpfer, der schöne und vollkommene Objekte hervorbrachte.

Bildinformationen

Gewebe

Bezeichnung: Gewebe, 20. Jahrhundert

Länge: 235 cm

Breite: 41 cm

Material: Baumwolle, Flachs

Sammlung: Kulturhistorische Sammlung, UMJ

Die Weberei ist eine der ältesten kunsthandwerklichen Techniken überhaupt. Sie deckte den wachsenden Bedarf an Kleidungsstücken und Textilobjekten. Die mechanische Verbindung von über Kreuz kombiniertem Kett- und Schussfaden gestattete die Produktion auch großflächiger Produkte. Bis in das Mittelalter wurde ein Gewichtwebstuhl verwendet. Dabei wurden frei hängende Kettfäden in Bündeln zusammengefasst und mit Gewichten beschwert. In diesem gespannten Zustand konnten sie mit dem Schuss zu einem Gewebe verwoben werden. Der seit dem Mittelalter verwendete Horizontal-Trittwebstuhl erhöhte die Produktionsgeschwindigkeit und erlaubte es, Stoffe von größerer und gleichmäßigerer Dichte herzustellen.

Herstellung

Für diesen Film untersuchte die Weberin Anna Schwinger ein Gewebe aus unserem Depot und zeigt die wesentlichen Arbeitsschritte seiner Produktion.

Auslagern und sparen

Die ursprünglich notwendigen Schritte des Anbaus und der Herstellung von Material waren im späteren Verlagswesen nicht mehr entscheidend. Die Weber/innen erhielten von einem Verleger vor allem hochwertige Rohstoffe wie Baumwolle bereitgestellt. Diese wurden termingerecht verarbeitet. In die Produktion war der ganze Haushalt eingebunden. Die fertiggestellten Produkte wurden an die Verleger abgegeben, dann andernorts weiterveredelt und schließlich weiterverkauft. Der selbstständige Verkauf durch die Weber/innen war nicht gestattet. Beim Verstoß gegen dieses Verbot wurden ihnen die bereitgestellten Materialien, teilweise auch die geliehenen Webstühle entzogen. Das Verlagswesen hatte im deutschsprachigen Raum seine Blüte im 18. und 19. Jahrhundert. Erst die Industrialisierung bereitete ihm ein Ende.